新材料行业智慧工厂案例

一、制造行业发展现状

目前国内大多数中小制造业还在工业2.0阶段,设备自动化程度越来越高,信息化和自动化并没有形成好的融合,工厂整体制造、财务、仓储、物流都没有形成一体闭环的管理。

企业有意提升公司内部管理,一方面需要解决生存问题,另一方面需要解决发展问题,如何在结合现状和能控制成本之间,通过信息化实现企业更有效的管理来满足企业日益发展的需要,是中国大多数中小企业迫切需要解决的问题。

二、客户现状分析

本文的案例是广州黄埔区当地的一家做新型复合材料的企业,公司专业研发、生产和销售蜂窝纸芯、蜂窝复合材料及蜂窝制品加工技术和设备的高新技术企业,是国内纸蜂窝材料行业的领军企业。

企业在2008年上了一套单机版ERP,一直未升级,到现在完全满足不了现在公司的发展需要。集团有四个分厂,由总部统一管理,各厂自负盈亏,在管理上存在统一又区别的联系。

公司亟须一套完整公司内部管控平台,实现与分公司的统筹、结算管理及内部销售、仓库、财务、生产能打通的一套完整性信息化整体解决方案。

(1)财务端—未建立 Bom 表

不能掌握生产各个流程的信息,包括生产过程中的损耗、成本核算、物料对应生产情况等信息。企业使用的原材料价格波动大,无法快速的计算出年度的原材料价格,合理控制企业成本。

(2)原材料端—排产、领料无法管控,呆滞品占比过大且难以追责

由于产线订单系统简陋及仓库原材料采用人工抄录统计导致生产用料无法控制,每笔订单都会多出5%-10%的成品,造成每年此类的呆滞品占年营收入的60%以上,占总体成本支出的70%以上。

(3)仓库管理端—仓库信息化手段落后,账物不符影响原料采购及生产领料

在广州和佛山均有仓库和产线,其中广州仓库的账物相符率为90%,但佛山仓库的账物相符率仅为60%,且呆滞品占整个仓库的50%以上,严重影响了仓库使用率。

仓库对原料、半成品、成品、呆滞品的摆放,没有形成区域划分,所有种类的货物都混合堆放,造成出入库的效率及仓库的使用率低下。

(4)生产管理端—设备老旧,数据相互不通导致信息孤岛

主要用于绩效考核,未结合生产、财务管理的应用,有些设备也较为老旧,有早期的西门子设备,也有新采购的设备,无法打通设备之间的数据互通。

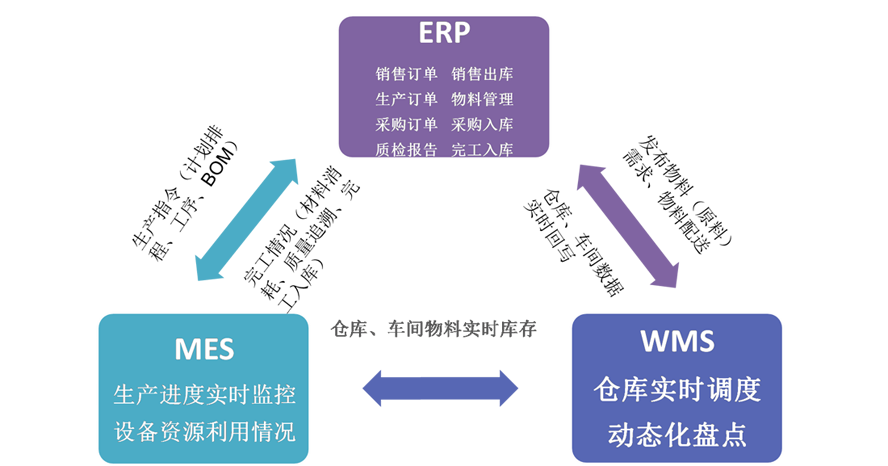

三、陆盛科技—智能制造运营平台

陆盛科技利用工业互联网新技术新理念进行企业数字化转型和商业模式创新,实现企业资源信息化管理、仓储数字化管理、基于物联网的生产制造执行系统。整体设计中基于企业信息化建设、整合资源、提高公司管理效率等要求,以先进的物联网、信息化及现代通信技术为主要手段,搭建企业《智能制造运营管理平台》通过ERP、MES、WMS、物联网数据采集,打通整厂的信息通道,使系统数据相互交互,解决了信息孤岛问题。

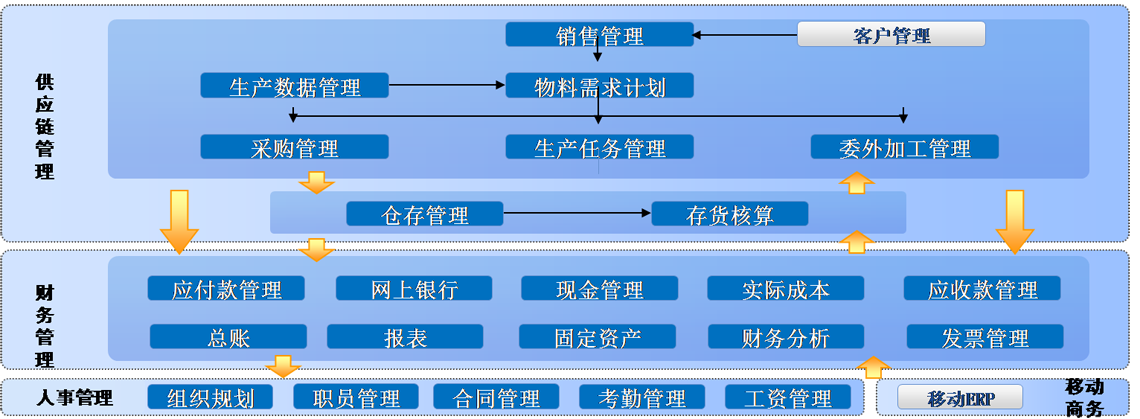

【ERP-功能应用介绍】

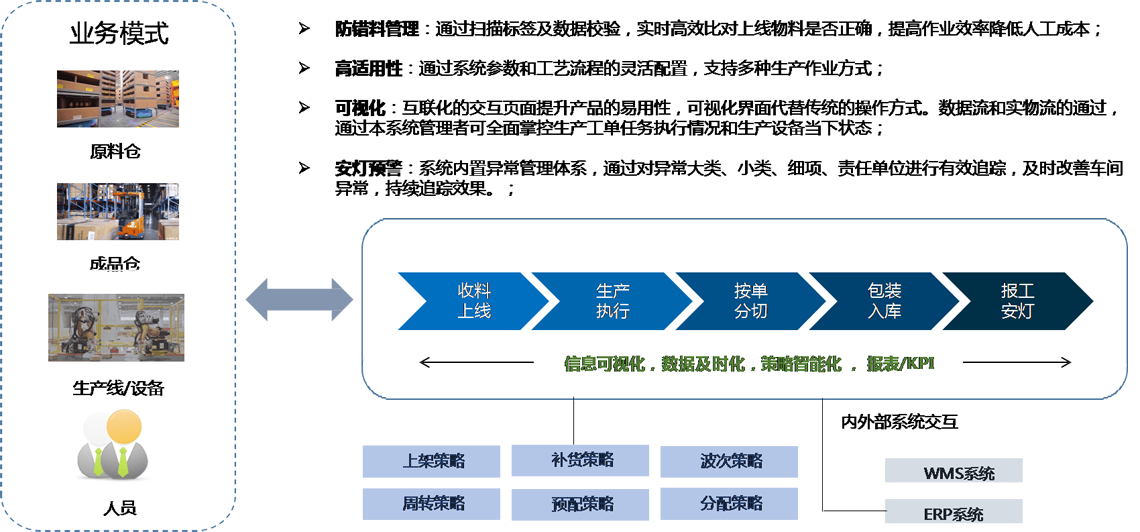

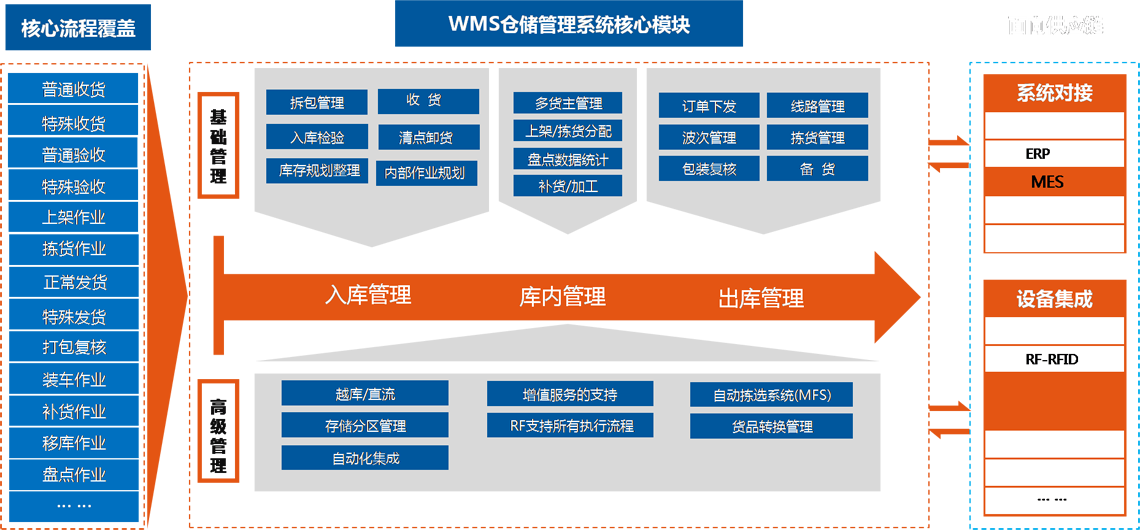

【WMS-仓储功能应用介绍】

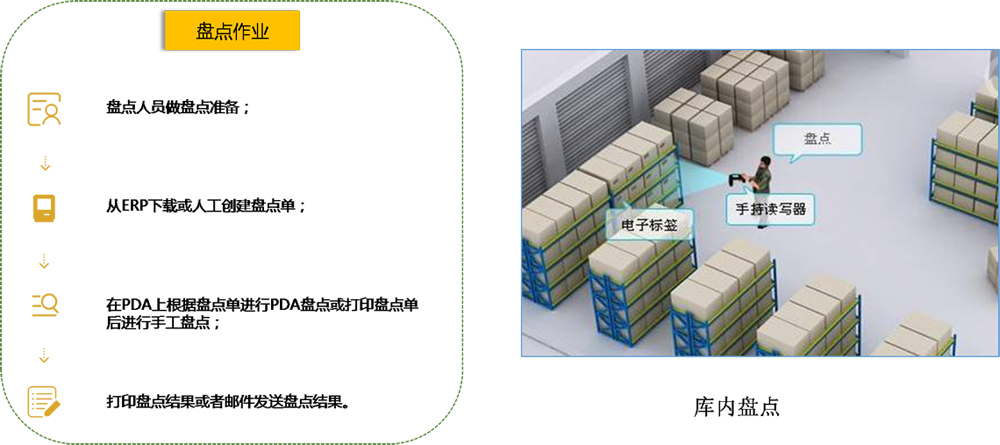

WMS整体解决方案集成无线终端设备、条码技术、无线网络通讯技术,对仓库现场作业进行支撑,并实施收集库存移动数据,通过系统扩展接口与外部系统进行数据共享,使上层系统库存数据及时、准确,真实反映库存的实际情况,为统计部门、销售部门、管理部门提供有效的数据支持,并对仓库日常作业进行自动控制,提高作业的效率和精准度。

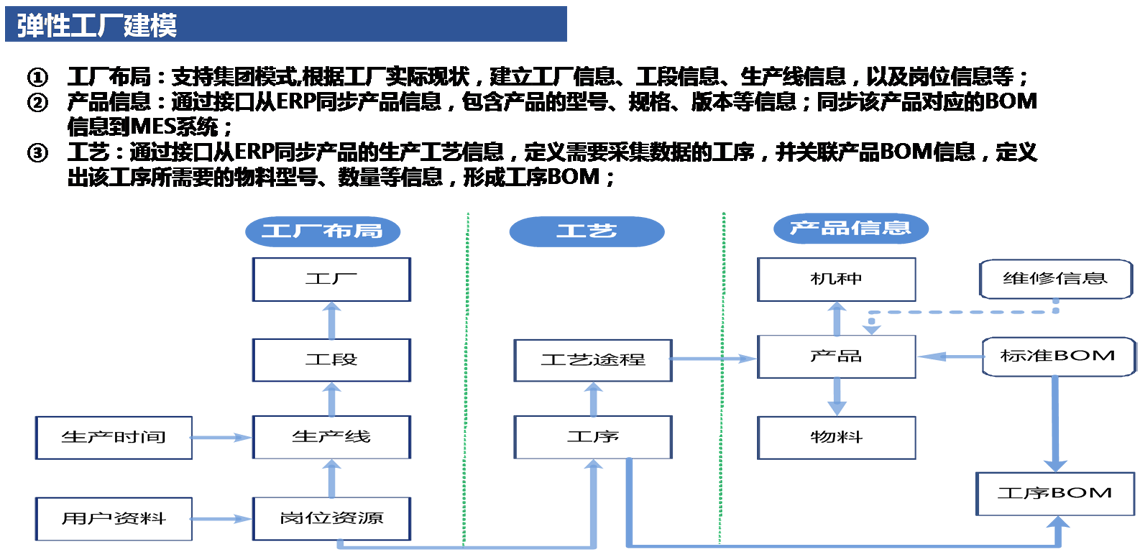

【MES-功能应用介绍】

通过制造运营管理系统平台实现订单可视化,项目本期实现覆盖销售订单、采购订单可视化、生产可视化,实现生产投入、产出、产能、直通率、良品率、维修率看板可视化。